焦炉无组织烟尘具有典型的阵发性特点,炼焦生产过程中在装煤、推焦及熄焦时都会向大气排放大量烟尘,对周围环境造成巨大污染。分公司炼焦部 7 m 焦炉配备了成熟的无烟装煤和焦侧出焦地面站除尘工艺,但原设计机侧车载除尘受限于推焦机位置空间,除尘器体积较小,无法满足环保要求。

1 机侧除尘改造内容

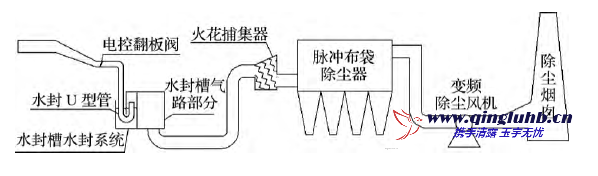

分公司炼焦部现有 7 m 52 孔焦炉 4座,设计改造新增机侧除尘系统 2 套。改造后的机侧除尘系统采用了 U 型管水封除尘技术,该技术已在日本关西热化学

、韩国浦项焦炉上应用,通过采用车载 U 型管与水封槽集尘管连接,实现移动吸输尘,配套地面脉冲袋式除尘器实现烟气净化。系统主要由车上集成设备

、推焦机导烟 U 型管、水封槽、除尘地面站等组成,见图 1。

在焦炉生产过程中,机侧炉门因推焦及平煤产生的烟气由车载集尘罩配合焦炉挡烟板进行收集,混风烟尘通过推焦机上安装的吸尘管道导出,经由U 型管水封系统进入地面站。首先送入火花捕集器冷却并对大颗粒煤焦尘进行粗分离,再进入脉冲布袋除尘器进行净化,净化后的烟气经除尘器上部集合管被吸入通风机排入大气。在除尘器中被捕集下来的粉尘经格式排灰阀进入刮板输送机,经斗式提升机进入粉尘仓,再由抽吸式罐车外运。通风机配备变频调速电机,使通风机在推焦及平煤生产时高速运转,而在推焦及平煤间歇时使风机以低转速运行,达到节约电能的目的。

1. 1 机侧除尘改造技术要点

( 1) 推焦机除尘罩通过集尘管与车载 U 型管连接,并在集尘管上设置电控翻板阀,车辆作业时翻板阀开启,构成烟气通道,烟气经由水封装置进入地面净化系统,未作业备车翻板阀关闭,保证作业车辆除尘吸力。同时将除尘翻板与风机建立联锁,保证在除尘翻板打开的情况下风机方可起高速,避免吸力过大导致水封槽抽瘪或风道进水。车载 U 型弯管下端始终浸在水封槽中,车辆移动时沿着焦炉的全长方向随车移动,水封装置为系统提供严格的密封性,确保全炉区域完全无泄漏移动连接,大大减小了风机的能量损失。

( 2) 由于分公司炼焦部 4 座焦炉共用 3 台推焦机,在日常生产过程中 2#推焦机需根据实际生产位置接入南侧或北侧除尘系统。为保证2#推焦机可同时满足南北炉区作业条件,将南北两侧机侧除尘系统水封槽连通,同时在中间位置设置翻板。翻板系统包括风道翻板和水道翻板两部分,其中风道翻板常关,水道翻板设置限位开关,当 2#推焦机达到指定位置时水道翻板打开,推焦机通过后翻板关闭,以确保推焦机通行顺畅且 2 座机侧除尘系统不相互干扰。

( 3) 受限于焦炉区域地面空间位置,炼焦部 2座机侧除尘地面站均置于两级焦炉中段位置,且通过地下管与水封槽风道连接。

1. 2

主要性能参数

( 1) 单 座除 尘 地 面 站 系 统: 风 机 处 理 能 力170 000 m3/ h( 110 ℃) ,全压 8 000 Pa; 除尘器布袋1 344 条,总过滤面积 4 080m2; 配备 630 k W/10 k VYPT 500 - 6 型变频调速电机 1 台,设计最大转速992 r / min。

( 2) 水封装置: 水封槽实际运行注入水面高度850 mm( 保证压差大于 8 500 Pa 密封能力) ; 水封箱体两端设置满流管及水位上下限报警装置,保证水位控制在合理区间内; U 型管出风口顶部距水面高度不小于 650 mm,防止 U 型管内进水; 风机高速运行压力小于 3 000 Pa( 水位落差小于 150 mm) ,风机低速状态压力小于 500 Pa; 除尘管吸力大于 3 000 Pa时,末端安全阀自动开启保护。

2 运行中存在的问题及解决方法

2. 1 车载集尘罩优化

车载集尘罩作为机侧除尘系统第 1 道工序,其集尘效果对于整个系统运行效果至关重要。由于焦炉炉体结构原因,在集尘罩设计过程中必须预留一定的间隙,避免集尘罩本体与焦炉上部大弹簧拉杆及挡烟板发生刮碰。但在实际运行过程中存在预留间隙跑烟问题,为有效解决该问题,进行了如下改进。

( 1) 缩短预留间隙,通过焊接白钢板条延长集尘罩前檐及两侧前端,保证运行过程中最小间隙不大于 50 mm。

( 2) 安装挡烟帘,将 120 mm 宽石棉布通过角钢固定在集尘罩前檐上,石棉布在重力作用下自然垂下,达到密封集尘罩前檐与焦炉挡烟板垂直间隙的目的。

同时对推焦、平煤吸尘口吸力分配进行更改,原设计推焦、平煤吸尘口吸力最大分配比为7 ∶ 3,但将分配比设为最大,仍存在平煤吸尘口吸力过剩问题,且机侧冒烟 80% 以上为出焦冒烟,平煤冒烟较少。因此,我们将吸力分配翻板极限更改为8 ∶ 2。通过对集尘罩系统进行优化改进,集尘效果显著提升。

2. 2 风道进水问题研究

炼焦部机侧除尘水封系统 U 型管结构形式采用了日本住友水封除尘专利的原版结构,设计过程中充分考虑了车辆走行、风机抽吸力等可能导致 U型管进水的可能。但系统投入运行后,仍出现了风道进水问题,停机检查发现U 型管内部、风道及地下管中均有进水问题,同时逐步显现除尘器压差增大除尘布袋板结问题。排除水封装置内漏原因后,考虑可能原因如下:① 由于水封槽土建基础和 U 型导烟管安装标高存在误差,现场测量 1#车误差约 56 mm ( U 型管下移) ,2#车误差约 53 mm( U 型管上移) ,3#车误差约76 mm( U 型管下移) 。当下雨较大或自动给水阀门故障时,水封槽两端满流管排水量不足以排出进水

量,水封槽水位出现增高现象,此时推焦机快速移动,造成局部水位变高,导致 U 型导烟管先进水,然后 U 型导烟管里的水在负压作用下进入水封槽气

室; ② 水封槽中间位置由于挡板密封不严等原因,在 2 座除尘风机共同作用下,导致局部液位升高或形成水花进入风道( 风道中间段即两地下管接口之间进水量较大) ; ③ 由于采用地下管设计,烟气流通路径变化较大U 型管出口处可能会出现部分烟气折流造成水面波动。同时当风道进水时,水可以直接流入地下,在风机抽吸力作用下形成水雾,水雾随混合烟气向除尘器移动,且由于管道攀升段较短,不足以将水雾沉降下来而直接进入除尘器,导致除尘器布袋板结问题。为此我们制定改进措施如下: ① 将原设计 U型管进行延长,使水面露出部分增加 100 mm,并将U 型管出风口改为过顶式出风口( 图 2 ) ,避免折流烟气直接作用于水面,引起水面波动; ② 在风道与地下管接口处增加 300 mm 高围堰,同时在气室增加排水点,这样即使出现特殊情况导致风道进水,也不至于水直接进入地下管,可以直接通过排水点排出,有效降低了形成的水雾进入除尘器的可能;③ 以水封槽中间隔板为中心向两侧增加挡板,将连接风道和水道的通道堵死,防止该位置因特殊原因导致吸力过大,引起的局部水位升高而进入风道。通过以上改进措施,水封系统运行稳定,未再发生风道进水问题。