1 除尘器结构及研究目的

布袋除尘器结构为“中央进风”,即除尘器中间布置进风烟道,在中间烟道内每袋室设置两个进风支管,烟气沿支管进入袋室,每台除尘器沿气流方向分为三个袋室,一共设置有 6 个分室支管。原布袋除尘器未设置导流装置,使得进入各室的气流分布不均,各室的滤袋破损不均匀。趁除尘器大修机会,利用 ANSYS FLUENT 软件对布袋除尘器在进风烟道设置不同规格的导流板进行模拟计算,选择最优的布置方式,使得进入各袋室的气流分布均匀,除尘器的除尘效率、压力损失等性能都达到最优。

2 三维模型及流量分配判据

2.1 三维模型建立

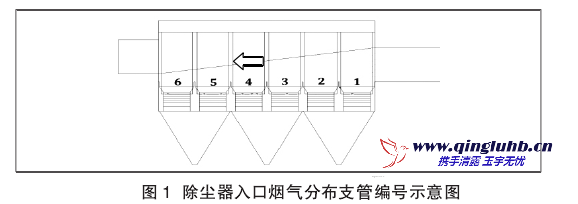

除尘器各室中的布袋数量庞大,对于其物理建模可以适当简化,将各袋室布袋视为若一个过滤单元。此外,该项目中除尘器主体为关于平面的对称形式,因此在对该除尘器进行计算时仅计算一半的结果,在对称平面处设为对称边界。在本模拟中,为便于分析比较模拟计算后进入各袋室的流量,将沿烟气运动方向上的烟气各袋室支管依次命名为 1~ 6,三维建立图形和各支管编号如图 1 所示。

2.2 流量分配均一判据

在使用 ANSYS FLUENT 对烟气流动的算例进行模拟时,通常采用残差法判定收敛。一般认为,各方向速度、湍流尺寸等参数的残差降低至 10-4~10-3数量级且保持稳定即可认为模拟计算达到收敛。因此,对于纯流动现象的工业级反应器的数值模拟,计算步数达到 104基本即可

本文计算的重要目的之一为通过导流板的设计优化实现进入除尘器袋室各支管的流量分配均匀,故对于通过支管截面处流量的监测尤为重要。图 3 所示为各个支管截面处的流量与计算步数之间的关系。从图中可以看出,当达到满足要求或稳定的残差时,各个支管截面的流量仍处于显著变化尚未稳定的阶段。产生这种现象的原因可能在于,在烟气流动的过程中存在六个支管,其中任意一个支管截面上的速度分布的变化均会导致其余截面的流量的变化。因此,单纯依靠残差对流动的稳定进行判定并不合适,本文的计算是通过监视目标截面处的流量来进行判定。

3 入口导流板设置及计算结果分析

本文研究主要思路是在现场安装条件允许的条件下,通过增加导流板的数量、改变导流板的位置和角度,从而得到满足均流要求的导流板设置。

3.1 工况1

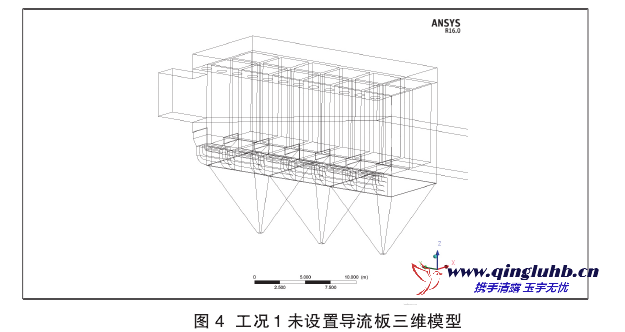

原除尘器未设置导流板,其三维建模图见图 4。

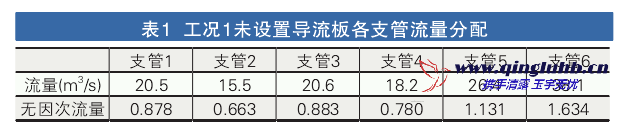

经过计算,各支管流量分配见表 1。

从表 1 各支管流量分配结果来看,由于除尘器入口处无导流板的引导,使得烟道远端的支管 5 和支管 6 流量较大,尤其是支管 6 出现了高于 50% 的偏差。因此,需在烟道内设置导流板,调节进入除尘器各袋室的气流分布。

3.2 工况2

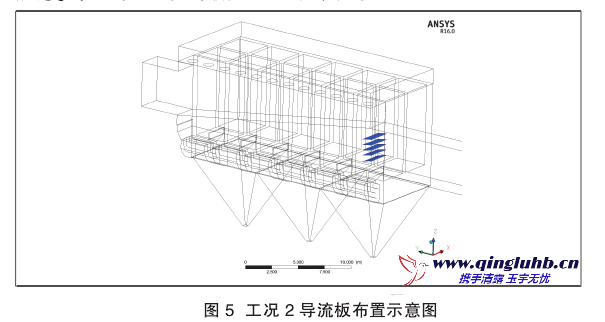

在烟道入口处布置 5 块 200mm×800mm 导流板,导流板倾斜角度均设为 11°。导流板布置见图 5。

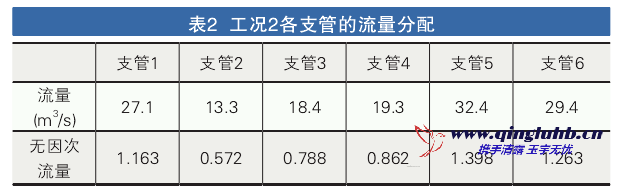

经过计算各支管流量分配见表 2。

从表 2 中可以看到,相对于工况 1 未设置导流板的情况,工况 2 设置导流板后的流量分配有了较大的改善,尤其是支管 6的无因次化流量由 1.634 降低至 1.263,但支管 5 的流量却有了显著升高,由 1.131 增大至 1.398。同时,支管 2 ~ 4 的流量偏小的问题仍未得到解决。

3.3 工况3

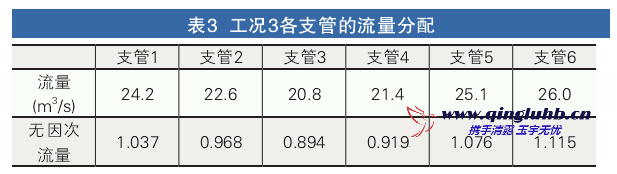

在工况 2 的基础上,保持导流板的尺寸和位置不变,导流板倾斜角度更改为 :11°、16°、16°、16°、16°,同时在第二、四个支管口处各添加一块导流板,导流板的倾角为 35°,尺寸为200mm×800mm。计算后各支管流量分配见表 3。

在支管 2 和支管 3上方各增加一块导流板,调节进入支管 2和支管 3 的流量,目的在于进一步降低进入支管 5 和 6 的烟气流量。从表 3 中数据可以看到,此时支管 5 和 6 中的无因次化烟气流量已经降低至 1.076 和 1.115,已经接近均一的要求。更为重要的是,此时进入支管 3 和 4 的流量也得到了升高,分别

由 0.788 和 0.826 增大至 0.894 和 0.919,说明在支管 2 和 3上方增加的导流板起到了双重的作用。结果表明,改进之后进入支管 2 的烟气流量也得到了显著地提升,各支管的流量已经接近偏差≤ 5% 的要求了。

3.4 工况4

在工况 3 的基础上调整导流板的倾斜角分别为:6°、13°、16°、16°、16°;第二、四个支管的导流板与水平方向的倾角调整为 38°,41°。结果可以得出,各支管流量偏差已满足≤ 5% 的要求。