1 涂装工业VOCs废气概述

(1)当前,我国的环境污染防治工作正处于新的历史阶 段,主要是指在“十四五”期间,生态环境质量的改善是由量 变到质变的关键时期。同时,随着近年来我国大气污染防治工 作的不断深入,对工业企业VOCs废气(有机废气)的治理更 为精细化和标准化,其治理效果不断提升,排放标准也更加严 格。其中,涂装工业是我国工业源VOCs废气的重点来源行业, 且由于涂装工业VOCs废气的排放量大,已成为各地提升环境空 气质量的重点监管行业。

(2)在涂装工业的生产过程中,主要是通过在加工对象表 面覆盖涂料来对其进行保护和装饰。而常用的涂料有溶剂型涂 料、非溶剂型涂料、无溶剂涂料和辐射固化涂料等。涂装工业 VOCs废气的主要来源于调漆、喷漆、流平、固化等多个工序, 其废气成分会因涂料成分而异,其中使用溶剂型涂料的工艺还 会产生苯、甲苯、二甲苯等有害气体成分,这对环境质量和人 们身体健康影响较大。

(3)VOCs治理方式有回收和销毁两种处置思路。通常,在 处置过程中会通过吸附、吸收、冷凝、膜技术等方法对仍有利 用价值的有机物进行回收;或通过催化燃烧、热力燃烧、生物 处理、等离子、光催化、光氧化等销毁技术是将有机物质进行 彻底分解。而在实际应用中,经常采用两种或两种以上的技术 相结合的方式。 (4)通过沸石转轮+RTO蓄热焚烧工艺处理VOCs废气,主要 是先利用沸石分子的吸附能力,将大风量、中低浓度的VOCs废 气经吸附、脱附再生工序后,浓缩成小风量、高浓度的废气, 再进行蓄热燃烧处理,从而实现有机废气的有效治理。通常, 在实际应用该工艺时,吸附、再生会同时进行,因此,该工艺 是一种不会产生二次污染,且连续高效、运行可靠的VOCs废气 治理措施。

2 工艺原理介绍

(1)沸石是一种含水的碱金属或碱土金属的铝硅酸矿 物,具备晶穴多孔结构,且比表面积大,因此有较好的吸附特

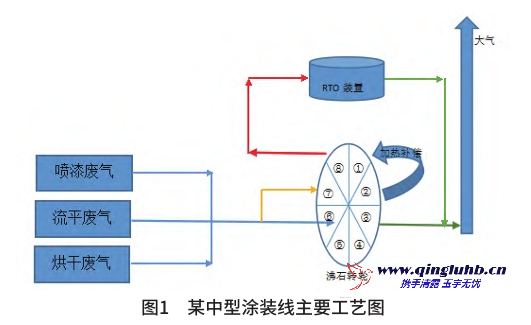

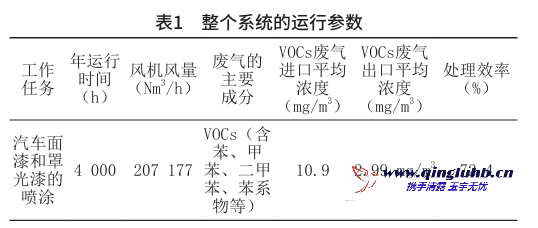

性。同时,其耐酸碱性能也较好,常被用作吸附剂和离子交换 剂、催化剂等[1]。而沸石转轮浓缩工艺是利用沸石分子具有晶 体、多孔结构的特性[2],以基材为依托,沸石为吸附剂载体, 来制成大型圆盘式吸附轮用于有机废气吸附。沸石转轮分为吸 附区、再生区和冷却区,当VOCs废气经过吸附区时有机废气分 子会被吸附在转轮上,而在沸石转轮吸附饱和后再采用经过温 度补偿后的高温废气进行反向吹扫,使有机气体分子从沸石中 脱附,沸石转轮得以再生。而经过再生后的转轮温度会较高、 吸附效率较低,因此,会设置冷却区作为再生区和吸附区的过 渡。在实际应用过程中,沸石转轮浓缩工艺是将大风量、中低 浓度的有机废气转换为小风量、高浓度的有机废气[3],相比于 活性炭等其他吸附方式,沸石转轮体积较小,但吸附量大,使 用寿命长,而且可实现连续作业。 (2)高浓度的沸石转轮脱附废气会被送往RTO蓄热焚烧装 置进行焚烧。在蓄热式焚烧炉内,有机废气会在700~800 ℃的 高温下被分解为CO2 和H2 O等小分子物质,从而使有机废气得以彻 底净化。而净化后的高温气体会将热量传递给蓄热体,该部分 能量可用于加热后续进入的浓缩脱附废气,从而有效节省了脱 附废气升温过程的能源消耗。通常情况下,蓄热体被设计成两 个或两个以上的蓄热单元,但每个蓄热单元独立工作,而在切 换阀的作用下,每个蓄热单元在蓄热(出气)-放热(进气) 清扫状态中往复循环、连续运转。 (3)应用沸石转轮+RTO蓄热焚烧工艺治理涂装工业VOCs有 机废气,其优势在于:沸石转轮吸附效率高、系统连续运行稳 定;通过系统化的设计可实现自动化操作;沸石转轮吸附过程 压降低、气体热量被蓄热体有效利用、电耗和能耗低;对有机 废气分解彻底、无二次污染等。 3 实际应用案例 以某中型汽车零部件涂装线VOCs废气治理为例,介绍沸石 转轮+RTO蓄热焚烧装置的实际应用情况。 3.1 主要工艺流程 该涂装线采用文丘里式喷漆室作业,其工艺流程为,涂装废 气经文丘里式喷漆室洗涤后进入沸石转轮进行浓缩,沸石转轮再 生脱附废气进入RTO焚烧装置进行焚烧销毁。整个治理系统由风 机、沸石转轮、加热补偿器、RTO焚烧装置等组成。如图1所示。 沸石转轮轮面上分为彼此独立的吸附区、再生区和冷却 区[4]。其中,吸附区面积是根据需要处理的废气量、浓缩比等 参数设定,而再生区和冷却区面积相同。当系统开始运行,当 VOCs废气经过沸石转轮吸附区时有机分子被沸石吸附,废气得 以有效净化,净化后的废气可通过排气筒直接达标排放;而经 过冷却区的少量废气会吸收转轮轮面热量,且在预热后进入加 热补偿器;在加热补偿器中温度会提升至150~200 ℃后,反向 进入再生区用于有机分子的脱附;该部分脱附废气经过再生区后有机分子浓度较高,然后被送至RTO焚烧装置进行焚烧分解 后,汇同直排废气排放至大气中。 在再生区和吸附区之间会设置一个冷却区,目的是降低刚 刚经过再生区的转轮的温度,以便高效吸附有机废气。同时, 冷却区的热量会用于脱附气体的预热,这样可有效节省加热补 偿器的能源消耗。整个系统的运行参数详见表1。

由表1可以看出,该涂装线VOCs废气的浓度并不高,且废气 经过治理后可实现达标排放,但废气处理效率并不高。

3.2 系统运行影响因素分析

结合实际,分析该案例中系统运行效率低可能存在的 原因。

3.2.1 废气特征 沸石转轮+RTO蓄热焚烧工艺适合应用于大气量、中低浓度 有机废气的治理,所以,适用的废气浓度通常要求VOCs浓度大 于250 mg/m3,且为连续作业的涂装线[5]。但该案例中VOCs废气 进口平均浓度较低、日工作时间16 h非连续作业,导致废气治 理效率低。 3.2.2 浓缩比 (1)浓缩比是沸石转轮运行参数的一个重要参数,即 N=Q/R。 式中:N为浓缩比; Q为进气风量,单位为m3/h; R为脱附风量,单位为m3/h。 (2)当进气风量(废气量)一定时,选择低浓缩比,即增加脱附风量可提升沸石吸附效率,但脱附风量增加导致系统 运行能耗增加,且大风量、较低浓度的脱附废气不利于后续焚 烧处理;高的浓缩比则有利于减少蓄热焚烧装置天然气的消耗 量。在实际应用过程中,确定浓缩比需兼顾处理效率与运行能 耗。因此,该案例中可考虑在系统整体运行效能可接受的前提 下,通过调整浓缩比提升废气的处理效率。 3.2.3 转速 在沸石转轮工作时,吸附与再生同时进行,而转速的大小 会决定吸附和再生时间的长短,从而影响吸附效率。因此,转 轮转速一般控制在1~6 R/h,但以3~4.5 R/h为最优。这主要 是因为,若转轮转速过高,转轮再生不完全,会影响后续的吸 附效率;但转轮转速过低,转轮吸附区过饱和,吸附效率就会 降低。所以,调整转轮的处理效率,需根据废气的具体状况进 行调整。 3.2.4 风机的设置 转轮压力状态的设计会影响处理效率。若吸附风机设置 在转轮之前,则废气对沸石转轮形成正压力,对转轮的密封要 求更高,此时吸附区密封不严会导致吸附效率下降;而再生区 和冷却区密封不严会导致脱附风量增加、降低脱附效果,严重 时还可能导致加热补偿器内形成正压,使其无法正常工作。因 此,在实际应用过程中,要尽可能地将转轮设置为负压状态, 即将风机设置在转轮之后,这样才能取得更好的运行效果。 3.2.5 废气的湿度与温度 (1)若沸石转轮长期处于高湿度废气环境下,其吸附效率 就会降低,同时转轮寿命会缩短;而在废气进入处理系统前设 置过滤器,去除废气中的水分,可提升处理效率。所以,进气 温度一般会控制在低于40 ℃、相对湿度小于80%[6]。 (2)脱附温度会影响脱附效率及后续的吸附效率,较高的 脱附温度可提升脱附效率,但却使得冷却区无法有效降温,从 而导致吸附区温度较高、吸附效率下降。 3.2.6 堵塞与寿命 理论上,沸石转轮运行损耗很低、可以终生使用,但若废 气中的颗粒物等杂质浓度过高则会导致沸石孔隙的堵塞,从而 影响吸附效率,甚至会导致沸石转轮失效。而涂装工序废气中 的漆雾颗粒物直径小、黏度大,易黏附在沸石表面,所以,需 要设置过滤等预处理工序,以降低废气中颗粒物的浓度,然后 再进行VOCs废气的处理。 3.3 系统运行的限制条件 3.3.1 综合措施 废气治理仅为污染防治的末端治理手段,而涂装废气的防 治还应做好源头控制和过程控制。(1)源头控制:主要是指要使用非溶剂型、无溶剂型、辐 射固化型及粉末涂料等低VOCs含量涂料;要有效提高废气的收 集效率及收集范围(如危废间等);同时,还要对漆雾进行回 收利用等。 (2)过程控制:通过选择自动喷涂机器人以及高效喷涂方 式,来提高涂料的利用效率,如使用空气喷枪进行喷涂时,涂 料的利用效率仅为25%,但使用静电旋转离心喷枪进行喷涂时, 涂料的利用效率可高达65%~94%[7];还可采用循环风等技术, 减少废气的产生量。 3.3.2 运行技术和成本 相比于瑞典和日本等沸石转轮技术发展比较完善的国家, 目前我国国产沸石转轮技术还不够成熟,高效沸石转轮仍需依 靠进口。另外,沸石转轮+RTO蓄热焚烧工艺设备投资及运行费 用较高,这使该工艺的推广应用受到了一定限制。 4 结语 (1)沸石转轮+RTO蓄热焚烧系统运行稳定、净化效率高、 使用寿命长,在涂装工业VOCs废气治理过程中应用广泛。但在 运行过程中应根据废气的特征来选择相应的治理工艺,如选择 适宜的浓缩比、转速、风机位置,同时控制好废气的温湿度以 及洁净程度等,以提升废气的处理效率。 (2)涂装工业是制造业中的重要环节。因此,涂装企业应 在美丽中国建设过程中主动承担起废气治理的主体责任,并积 极响应国家号召落实各项环保政策,从源头控制、过程控制、 末端治理等各个环节进行多措并举,以此最大限度地降低废气 污染物的排放量,这样既可以为保护环境贡献一份力量,又可 以为涂装企业的绿色、高质量的长远发展保驾护航。